一、导热油炉加热效率的评估方法

1. 热输出与热输入的比值

- 基本的评估方式是计算热输出与热输入的比值。热输入是指导热油炉消耗的能源(如电、燃料等)所产生的总热量,热输出则是导热油实际吸收并传递出去用于加热的有效热量。例如,对于电加热导热油炉,热输入可以通过功率(千瓦)和运行时间(小时)来计算,即热输入 = 功率×时间。热输出的计算相对复杂,需要考虑导热油的流量、比热容、进出口温度差等因素。通过公式:热输出 = 导热油流量(立方米/秒)×导热油比热容(千焦/千克·摄氏度)×(出口温度 - 进口温度)×导热油密度(千克/立方米),可以计算出热输出。

2. 升温时间和温度均匀性

- 观察导热油炉的升温时间也是评估加热效率的一个重要指标。在相同的热输入条件下,升温时间短的导热油炉加热效率相对较高。例如,将一定量的导热油从常温加热到设定工作温度,一台导热油炉可能需要30分钟,而另一台可能只需要20分钟,后者的加热效率显然更高。此外,温度均匀性也很关键。如果导热油炉能够使导热油在整个系统中均匀受热,那么在传递热量时效率会更高。可以通过在导热油炉的不同位置安装温度传感器,测量导热油的温度分布情况来评估温度均匀性。

3. 对比能源消耗与加热效果

- 可以将导热油炉的能源消耗与实际产生的加热效果进行对比。在实际生产中,记录不同时间段内导热油炉的能源消耗(如电量、燃料量),同时观察被加热物体(如通过导热油加热的反应釜、干燥设备等)达到的温度和加热时间。如果在相同的加热目标下,某台导热油炉消耗的能源较少,那么它的加热效率更高。这种评估方法更贴近实际应用场景,能够综合考虑导热油炉在具体工业过程中的性能表现。

二、导热油炉制造工艺的特点

1. 焊接工艺要求高

- 导热油炉的制造过程中,焊接工艺至关重要。由于导热油炉需要承受一定的压力和高温,对焊接质量要求很高。例如,炉体的筒体之间、管道与筒体的连接等部位,需要采用高质量的焊接工艺,以确保焊接处的强度和密封性。一般会采用自动焊接或者经验丰富的焊工进行手工焊接,并且焊接完成后要进行无损检测,如X光探伤、超声波探伤等,以检查焊接内部是否存在缺陷,避免出现泄漏等问题。

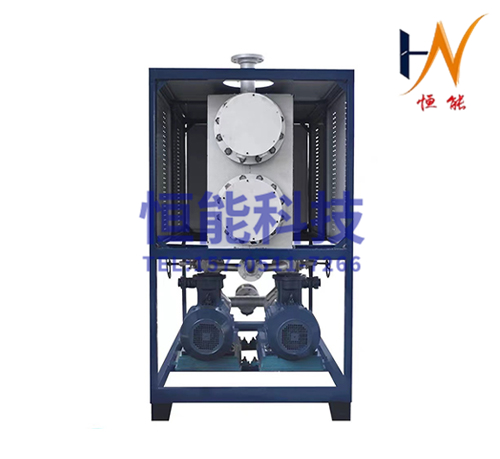

2. 内部结构设计合理

- 导热油炉的内部结构设计是为了实现热交换。其内部通常有加热元件(如电加热棒、燃烧器等)、管道系统、导流装置等。加热元件的布局要合理,能够使热量均匀地传递给导热油。管道系统的设计要考虑导热油的流动路径,通过合理的管径、弯管角度等设计,使导热油在炉内能够顺畅地循环,减少流动阻力。导流装置则可以引导热空气(对于燃油、燃气导热油炉)或者热传导介质(对于电加热导热油炉)的流动方向,增强热交换效率。

3. 保温与防腐处理

- 为了减少热量损失,导热油炉的外壳一般会进行保温处理。采用的保温材料有岩棉、硅酸铝纤维等,这些材料具有良好的保温性能。在制造过程中,要确保保温材料的安装紧密、均匀,避免出现保温空白区域。同时,导热油炉内部的金属部件由于长期接触导热油,容易发生腐蚀。因此,在制造时会对内部部件进行防腐处理,如采用特殊的涂层或者选用耐腐蚀的金属材料,以延长导热油炉的使用寿命。